Proprietà generali

Le leghe 800H (UNS N08810) e 800HT (UNS N08811) sono materiali in nichel-ferro-cromo a doppia certificazione che resistono all'ossidazione, alla carburazione e ad altra corrosione ad alta temperatura. La composizione chimica delle due leghe è identica alla lega 800 (UNS N08800), ad eccezione del livello più elevato di carbonio presente in entrambi i gradi: (0,05-0,10%) nella lega 800H e (0,06-0,10%) nella lega 800HT. La lega 800HT ha anche un'aggiunta fino all'1,0% di alluminio e titanio. Oltre alle restrizioni chimiche, entrambe le leghe ricevono un trattamento di ricottura ad alta temperatura che produce una granulometria media di ASTM 5 o più grossolana. Le composizioni chimiche ristrette, combinate con la ricottura ad alta temperatura, assicurano che questi materiali abbiano una maggiore resistenza allo scorrimento e alla rottura rispetto alla lega 800.

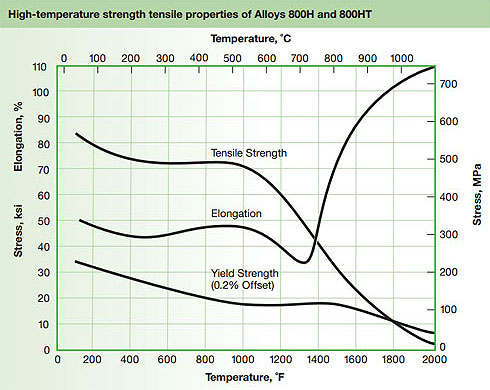

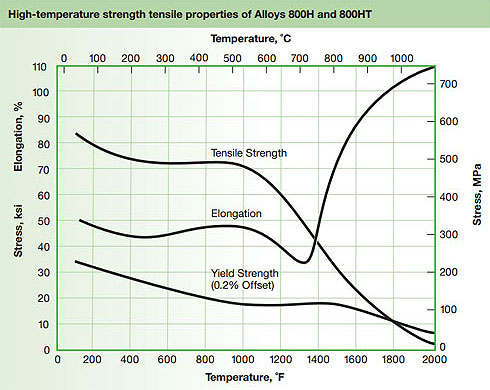

La lega 800H ha buone proprietà di rottura per scorrimento a temperature superiori a 1100°F (600°C). Rimane duttile durante l'uso a lungo termine a temperature inferiori a 1290°F (700°C) grazie a un contenuto massimo di titanio e alluminio dello 0,7%. La lega 800 con ricottura standard è consigliata per un servizio inferiore a 1100°F (600°C). La lega 800H resiste ad atmosfere riducenti, ossidanti e nitruranti, nonché ad atmosfere che si alternano tra riducenti e ossidanti. La lega rimane stabile in servizio ad alta temperatura a lungo termine.

La lega 800HT ha un'eccellente resistenza allo scorrimento a temperature superiori a 1290°F (700°C). Se l'applicazione comporta frequenti escursioni di temperatura inferiori a 1290°F (700°C) o parti di sono permanentemente esposte a una temperatura inferiore a 1290°F (700°C), è necessario utilizzare la lega 800H. La resistenza alle alte temperature della lega 800HT è paragonabile alla lega 800H. Rimane anche stabile nel servizio ad alta temperatura a lungo termine.

Applicazioni

- Lavorazione chimica e petrolchimica: apparecchiature di processo per la produzione di etilene, dicloruro di etilene, anidride acetica, chetene, acido nitrico e ossialcol

- Raffinazione del petrolio: reforming a vapore/idrocarburi e unità di idrodealchilazione

- Produzione di energia: surriscaldatori a vapore e scambiatori di calore ad alta temperatura in reattori nucleari raffreddati a gas, scambiatori di calore e sistemi di tubazioni in centrali elettriche a carbone

- Dispositivi per il trattamento termico: tubi radianti, muffole, storte e dispositivi per forni per il trattamento termico

Standard

ASTM.................. B 409

ASME.................. SB 409

AMS................... 5871

% in peso (tutti i valori sono massimi a meno che non sia indicato diversamente un intervallo)

|

Elemento

|

800H

|

800HT

|

|

Nichel

|

30.0 min.-35.0 max.

|

30.0 min.-35.0 max.

|

|

Cromo

|

19.0 min.-23.0 max.

|

19.0 min.-23.0 max.

|

|

Ferro

|

39.5

|

39.5

|

|

Carbonio

|

0,05 min.-0,10 max.

|

0,06 min.-0,10 max.

|

|

Manganese

|

1.50

|

1.50

|

|

Fosforo

|

0.045

|

0.045

|

|

Zolfo

|

0.015

|

0.015

|

|

Silicio

|

1.0

|

1.0

|

|

Alluminio

|

0,15 min.-0,60 max.

|

0,25 min.-0,60 max.

|

|

Titanio

|

0,15 min.-0,60 max.

|

0,25 min.-0,60 max.

|

|

Alluminio e titanio

|

0,30 min.-1,20 max.

|

0,85 min.-1,20 max.

|

Proprietà fisiche

Densità

0,287 libbre/pollice3

7,94 g/cm3

Calore specifico

0,11 BTU/lb-°F (32-212°F)

460 J/kg-°K (0-100°C)

Modulo di elasticità

28,5 x 106 psi

GPa 196.5

Conducibilità termica 200 °F (100 °C)

10,6 BTU/ora/ft2/ft/°F

18,3 W/m-°K

Intervallo di fusione

2475 – 2525°F

1357 – 1385°C

Resistività elettrica

59,5 microhm-in a 68°C

99 Microhm-cm a 20°C

|

Coefficiente medio di dilatazione termica

Intervallo di temperatura

|

|

°F

|

°C

|

in/in/°F

|

cm/cm°C

|

|

200

|

93

|

7,9 x 10-6

|

14,4 x 10-6

|

|

400

|

204

|

8,8 x 10-6

|

15,9 x 10-6

|

|

600

|

316

|

9,0 x 10-6

|

16,2 x 10-6

|

|

800

|

427

|

9,2 x 10-6

|

16,5 x 10-6

|

|

1000

|

538

|

9,4 x 10-6

|

16,8 x 10-6

|

|

1200

|

649

|

9,6 x 10-6

|

17,1 x 10-6

|

|

1400

|

760

|

9,9 x 10-6

|

17,5 x 10-6

|

|

1600

|

871

|

10,2 x 10-6

|

18,0 x 10-6

|

Valori tipici a 70°F (21°C)

|

Snervamento

Offset 0,2%

|

Trazione finale

Forza

|

Allungamento

in 2 pollici.

|

Durezza

|

|

psi (min.)

|

(MPa)

|

psi (min.)

|

(MPa)

|

% (min.)

|

(massimo)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 Brinell

|

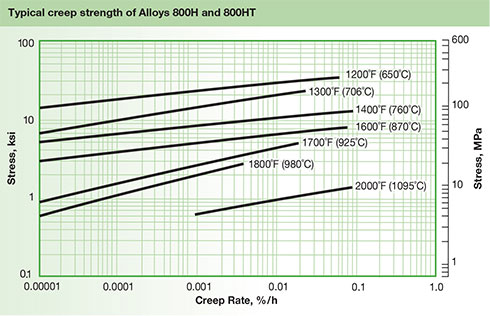

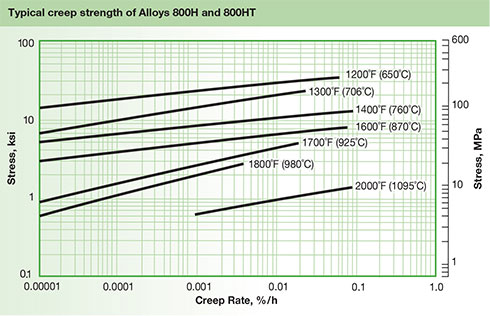

Proprietà di scorrimento e rottura

Il controllo chimico rigoroso e il trattamento termico di solubilizzazione sono stati progettati per fornire proprietà ottimali di scorrimento e rottura per le leghe 800H e 800HT. Le tabelle seguenti descrivono in dettaglio le eccezionali proprietà di scorrimento e rottura di queste leghe.

Valori rappresentativi della resistenza alla rottura per le leghe 800H/800HT

|

Temperatura

|

10.000 h

|

30.000 h

|

50.000 h

|

100.000 h

|

|

°F

|

°C

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

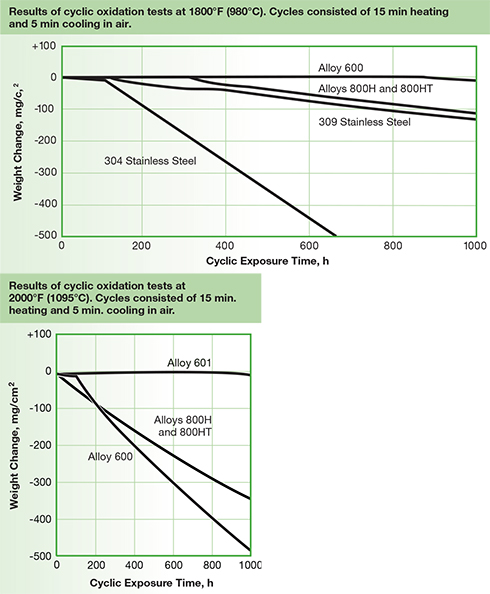

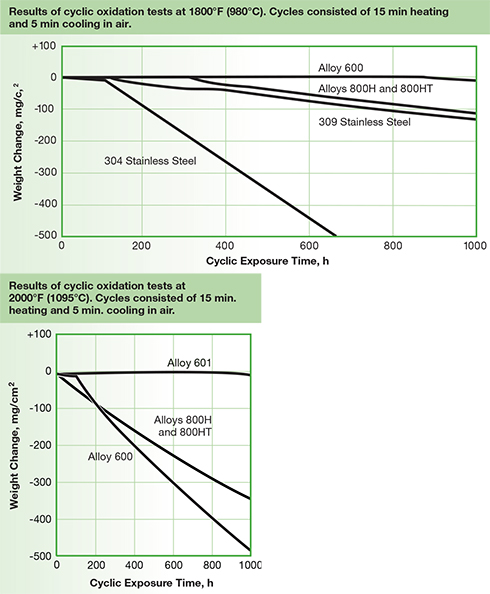

Resistenza all'ossidazione

La combinazione dell'alto contenuto di nichel e cromo nelle leghe 800H e 800HT fornisce eccellenti proprietà di resistenza all'ossidazione per entrambe le leghe. Di seguito sono riportati i risultati dei test di ossidazione ciclica a 1800°F (980°C) e 2000°F (1095°C).

Resistenza alla corrosione

L'elevato contenuto di nichel e cromo delle leghe 800H e 800HT generalmente significa che avranno una resistenza alla corrosione acquosa molto simile. Le leghe hanno una resistenza alla corrosione paragonabile alla 304 se utilizzate in servizio con acido nitrico e organico. Le leghe non devono essere utilizzate in servizio con acido solforico. Sono soggetti a precipitazione di carburo di cromo se in servizio per un'esposizione prolungata nell'intervallo di temperatura 1000-1400°F (538-760°C).

Poiché le leghe 800H e 800HT sono state sviluppate principalmente per la resistenza alle alte temperature, gli ambienti corrosivi a cui sono esposti questi gradi comportano normalmente reazioni ad alta temperatura come l'ossidazione e la carburazione.

Dati di fabbricazione

Le leghe 800H e 800HT possono essere facilmente saldate e lavorate secondo le pratiche di fabbricazione standard dell'officina. Tuttavia, a causa dell'elevata resistenza delle leghe, richiedono apparecchiature di processo più potenti rispetto agli acciai inossidabili austenitici standard.

Formatura a caldo

L'intervallo di temperatura di lavoro a caldo per la lega 800H e 800HT è 1740–2190°F (950–1200°C) se la deformazione è pari o superiore al 5%. Se il grado di deformazione a caldo è inferiore al 5%, si consiglia un intervallo di temperatura di lavoro a caldo compreso tra 1560 e 1920 °F (850-1050 °C). Se la temperatura del metallo lavorato a caldo scende al di sotto della temperatura minima di lavoro, il pezzo deve essere riscaldato nuovamente. Le leghe devono essere temprate in acqua o raffreddate ad aria rapida nell'intervallo di temperatura di 1000–1400°F (540–760°C). Le leghe 800H e 800HT richiedono la ricottura in soluzione dopo la lavorazione a caldo per garantire una resistenza allo scorrimento e proprietà ottimali.

Formatura a freddo

Le leghe devono essere allo stato ricotto prima della formatura a freddo. I tassi di incrudimento sono superiori a quelli degli acciai inossidabili austenitici. Questo dovrebbe essere preso in considerazione quando si selezionano le apparecchiature di processo. Un trattamento termico intermedio può essere necessario con un alto grado di lavorazione a freddo o con una deformazione superiore al 10%.

Saldatura

Le leghe 800H e 800HT possono essere facilmente saldate con la maggior parte dei processi standard, tra cui GTAW (TIG), PLASMA, GMAW (MIG/MAG) e SMAW (MMA). Il materiale deve essere allo stato ricotto in soluzione e privo di grasso, macchie o incrostazioni. Non è necessario un trattamento termico post-saldatura. La spazzolatura con una spazzola metallica in acciaio inossidabile dopo la saldatura rimuoverà la tinta termica e produrrà una superficie che non richiede ulteriore decapaggio.

Lavorazione a macchina

Le leghe 800H e 800HT devono essere preferibilmente lavorate allo stato ricotto. Poiché le leghe sono soggette a incrudimento, si consiglia di utilizzare solo velocità di taglio basse e l'utensile da taglio deve essere sempre innestato. Un'adeguata profondità di taglio è necessaria per evitare il contatto con la zona incrudita precedentemente formata.