Descrizione dei prodotti

La lega 330 (UNS N08330) è una lega austenitica di nichel-ferro-cromo sviluppata per fornire un'eccellente resistenza alle atmosfere di cementazione e ossidazione a temperature elevate. Con un contenuto di nichel compreso tra il 34 e il 37 percento, la lega rimane altamente resistente sia alla tensocorrosione da cloruro che all'infragilimento dovuto alla precipitazione della fase sigma. È facilmente fabbricabile utilizzando procedure standard per acciaio inossidabile e leghe di nichel. La lega è ampiamente utilizzata a temperature elevate, dove è richiesta resistenza agli effetti combinati dei cicli termici e della carburazione. Proprietà generali

La lega 330 (UNS N08330) è una lega austenitica di nichel-ferro-cromo sviluppata per fornire un'eccellente resistenza alle atmosfere di cementazione e ossidazione a temperature elevate. Con un contenuto di nichel compreso tra il 34 e il 37 percento, la lega rimane altamente resistente sia alla tensocorrosione da cloruro che all'infragilimento dovuto alla precipitazione della fase sigma.

L'alto contenuto di nichel e cromo garantisce un'ottima resistenza sia all'ossidazione che alla carburazione. La resistenza all'ossidazione è migliorata anche dal contenuto di silicio della lega. La lega si comporta bene in condizioni cicliche di riscaldamento e raffreddamento e in atmosfere alternate di cementazione e ossidazione.

La lega 330 offre un alto livello di resistenza alla corrosione, in particolare all'ossidazione, alla carburazione e alla nitrurazione. È facilmente fabbricabile utilizzando procedure standard per acciai inossidabili e leghe di nichel. La lega è ampiamente utilizzata in atmosfere ad alta temperatura dove è richiesta resistenza agli effetti combinati dei cicli termici e della carburazione.

Applicazioni

- Lavorazioni Chimiche e Petrolchimiche

- Componenti di ammoniaca incrinati

- Parti di forni petrolchimici

- Unità di bonifica rifiuti petrolchimici

- Scambiatori di calore

- Brillamenti

- Lavorazione del minerale

- Sistemi e attrezzature per perlite

- Produzione di energia

- Apparecchi per caldaie

- Componenti per turbine a gas

- Trattamento termico

- Contenitori per forni per trattamento termico

- Componenti del forno per il trattamento termico

- Ventilatori ad alta temperatura

- Saliere

Standard

ASTM.................. B 536ASME.................. SB 536

AMS................... 5592

Analisi chimica

Valori tipici (% in peso)

|

|

|

|

|

|

Nichel |

34.0 - 37.0 |

Cromo |

17.0 - 20.0 |

|

Ferro |

Bilancia* |

Carbonio |

0,08 max. |

|

Silicio |

0.75 - 1.50 |

Manganese |

2,0 max. |

|

Fosforo |

0,030 max. |

Zolfo |

0,030 max. |

*La lega predomina la composizione rimanente. Altri elementi possono essere presenti solo in quantità minime.

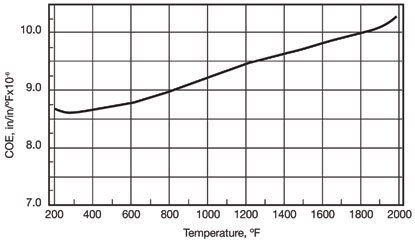

Proprietà fisiche

Densità

0,292 libbre/pollice38,08 g/cm3

Calore specifico

0,11 BTU/lb°F (32-212°F)460 J/kg°C (0-100°C)

Modulo di elasticità

1,02 a 70 °F/20 °C (RT)

|

Temperatura |

Conducibilità termica |

Resistività elettrica |

|||

|

°F |

°C |

Btu-in/ft2M/-h-°F |

W/m-°C |

ohm-circ mil/ft |

mW-m |

|

75 |

24 |

86 |

12.4 |

612 |

1.017 |

|

400 |

204 |

108 |

15.6 |

649 |

1.079 |

|

800 |

227 |

134 |

19.3 |

688 |

1.144 |

|

1200 |

649 |

162 |

23.4 |

721 |

1.199 |

|

1600 |

871 |

198 |

28.6 |

744 |

1.237 |

|

1800 |

982 |

216 |

31.2 |

749 |

1.245 |

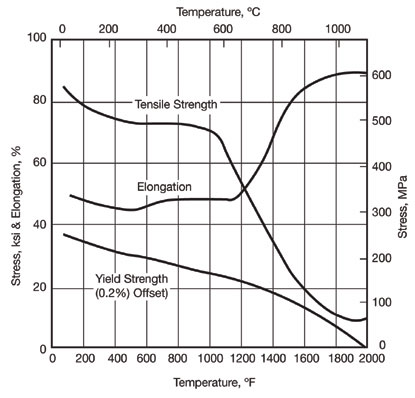

Proprietà meccaniche

Proprietà meccaniche tipiche a temperatura ambiente, ricotto al mulino

|

Snervamento |

Trazione finale |

Allungamento |

Durezza |

||

|

Ksi |

(MPa) |

Ksi |

(MPa) |

% |

Rockwell B |

|

30 - 43 |

207 - 296 |

80 - 85 |

552 - 586 |

40 - 45 |

70 - 85 |

Proprietà di trazione del materiale ricotto

Resistenza alla corrosione

La lega 330 offre un alto livello di resistenza alla corrosione, in particolare all'ossidazione, alla carburazione e alla nitrurazione. In ambienti acquosi il contenuto di cromo 330 fornisce resistenza alle condizioni ossidanti, mentre il contenuto di nichel migliora la resistenza alle condizioni riducenti. L'alto contenuto di nichel della lega la rende inoltre altamente resistente alla tensocorrosione da cloruro e all'infragilimento in fase sigma.

Resistenza all'ossidazione

La lega 330 ha una buona resistenza all'ossidazione e resiste alla formazione di incrostazioni fino a circa 2000°F (1095°C). Qualsiasi incrostazione che si forma è strettamente aderente, in particolare in condizioni cicliche di riscaldamento e raffreddamento.

Resistenza alla carburazione

Il contenuto di nichel del 35% della lega e l'aggiunta di silicio contribuiscono notevolmente alla sua eccellente resistenza alla cementazione. In atmosfere alternate di cementazione e ossidazione, la Lega 330 presenta un'ottima resistenza al fenomeno del "marciume verde".

Resistenza alla nitrurazione

La lega 330 mostra una buona resistenza alle atmosfere contenenti azoto dove il contenuto di ossigeno è basso. È ampiamente utilizzato nei componenti che trattano ammoniaca crackizzata.

Trattamento termico

La lega 330 è una lega austenitica che non può essere indurita mediante trattamento termico. Solo la lavorazione a freddo contribuirà ad aumentare la resistenza della temperatura ambiente. Per la maggior parte delle applicazioni ad alta temperatura, il 330 non viene ricotto dopo la formatura a freddo o la saldatura.

Se è necessaria una ricottura completa, deve essere eseguita in un intervallo di temperatura compreso tra 1870 e 2050 °F (1020-1120 °C). La tempra in acqua fornisce la resistenza allo scorrimento ottimale, ma può essere utilizzato anche un rapido raffreddamento dell'aria a meno di 800 °F (425 °C).

Fabbricazione

La lega 330 è facilmente formata a caldo o a freddo utilizzando le procedure standard per gli acciai inossidabili austenitici e le leghe di nichel. Il tasso di incrudimento della lega è paragonabile agli acciai inossidabili austenitici.

Si consiglia la formatura a temperatura ambiente. Se è richiesta la lavorazione a caldo, la lega deve essere riscaldata uniformemente a una temperatura iniziale di 2050-2150°F (1120-1180°C) e rifinita al di sopra di 17501/4F (950°C). Il raffreddamento deve avvenire mediante tempra in acqua o il più velocemente possibile. La ricottura è consigliata dopo la lavorazione a caldo per garantire la massima resistenza alla corrosione e una struttura ottimale della granella.

La formatura o la piegatura non devono avvenire nell'intervallo di duttilità bassa di 1200-1600°F (650-870°C). Ciò può causare lacerazioni intergranulari nelle leghe austenitiche.

Saldatura

La lega 330 può essere saldata mediante processi GTAW, SMAW e ad arco al plasma. Per una resistenza ottimale alla corrosione è preferibile il GTAW.

Prima della saldatura, il materiale deve essere allo stato ricotto, pulito e privo di incrostazioni, grasso e altri contaminanti. Una zona larga circa 1 pollice su ciascun lato del giunto deve essere rettificata su metallo lucido.

La temperatura dell'interpass non deve superare i 300°C (150°F). Non è richiesto né un trattamento termico pre né post-saldatura. La lega 330 può essere facilmente saldata a una varietà di metalli dissimili.