Proprietà generali

La lega 625 (UNS N06600) è una lega austenitica di nichel-cromo-molibdeno-niobio che offre una combinazione unica di eccezionale resistenza alla corrosione e alta resistenza in un ampio intervallo di temperature. La resistenza della lega 625 è ottenuta attraverso l'indurimento in soluzione solida della matrice di nichel-cromo mediante la presenza di molibdeno e niobio. In questo modo si elimina la necessità di trattamenti di indurimento per precipitazione, semplificando il processo di fabbricazione. La composizione chimica della lega 625 contribuisce alla sua eccezionale resistenza alla corrosione in vari ambienti operativi severi. Presenta inoltre resistenza all'ossidazione e alla carburazione ad alte temperature. La lega dimostra resistenza alla corrosione per vaiolatura, alla corrosione interstiziale, alla corrosione da urto e all'attacco intergranulare. Inoltre, è altamente resistente alla tensocorrosione da cloruro, il che lo rende quasi immune a questa forma di corrosione.

L'eccezionale resistenza alla corrosione e l'elevata resistenza della lega 625 la rendono adatta a un'ampia gamma di applicazioni. È comunemente usato in settori come la lavorazione chimica, il petrolio e il gas, l'ingegneria navale, l'aerospaziale e la produzione di energia. La lega è particolarmente adatta per ambienti in cui sono previste esposizione a fluidi corrosivi, temperature elevate e sollecitazioni meccaniche.

Applicazioni

- Componenti aerospaziali: soffietti e giunti di dilatazione, sistemi di canalizzazione, invertitori di spinta del motore, anelli di protezione della turbina

- Controllo dell'inquinamento atmosferico – canne fumarie, serrande, componenti per la desolforazione dei gas di combustione (FGD)

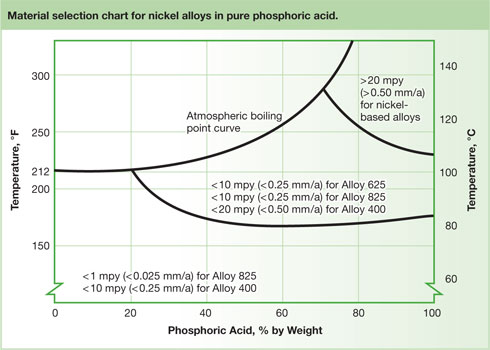

- Lavorazione chimica - apparecchiature che gestiscono sia acidi ossidanti che riducenti, produzione di acido super-fosforico

- Marine Service - soffietti per linee a vapore, sistemi di scarico per navi della Marina, sistemi di propulsione ausiliari per sottomarini

- Industria nucleare – componenti del nocciolo e delle barre di controllo del reattore, apparecchiature per il ritrattamento dei rifiuti

- Produzione offshore di petrolio e gas: camini di gas di torcia, sistemi di tubazioni, guaine dei montanti, tubazioni e tubazioni per gas acidi

- Raffinazione del petrolio - camini di gas di combustione

- Trattamento dei rifiuti – componenti per l'incenerimento dei rifiuti

Standard

ASTM.................. B 443ASME.................. SB 443

AMS................... 5599

Analisi chimica

% in peso (tutti i valori sono massimi a meno che non sia indicato diversamente un intervallo)

|

|

|

|

|

|

Nichel |

58,0 minuti |

Silicio |

0.50 |

|

Cromo |

20.0 min.-23.0 max. |

Fosforo |

0.015 |

|

Molibdeno |

8,0 min.-10,0 max. |

Zolfo |

0.015 |

|

Ferro |

5.0 |

Alluminio |

0.40 |

|

Niobio (più tantalio) |

3.15 min.-4.15 max. |

Titanio |

0.40 |

|

Carbonio |

0.10 |

Cobalto (se determinato) |

1.0 |

|

Manganese |

0.50 |

|

|

Proprietà fisiche

Densità

0,305 libbre/pollice38,44 g/cm3

Calore specifico

0,102 BTU/lb-°F (32-212°F)427 J/kg-°K (0-100°C)

Modulo di elasticità

30,1 x 106 psi207,5 GPa

Conducibilità termica 200 °F (100 °C)

75 BTU/ora/ft2/ft/°F10,8 W/m-°K

Intervallo di fusione

2350 – 2460°F1290 – 1350°C

Resistività elettrica

50,8 microhm-in a 70°C128,9 microhm-cm a 210°C

|

Coefficiente medio di dilatazione termica |

|||

|

°F |

°C |

in/in/°F |

cm/cm°C |

|

200 |

93 |

7,1 x 10-6 |

12,8 x 10-6 |

|

400 |

204 |

7,3 x 10-6 |

13,1 x 10-6 |

|

600 |

316 |

7,4 x 10-6 |

13,3 x 10-6 |

|

800 |

427 |

7,6 x 10-6 |

13,7 x 10-6 |

|

1000 |

538 |

7,8 x 10-6 |

14,0 x 10-6 |

|

1200 |

649 |

8,2 x 10-6 |

14,8 x 10-6 |

|

1400 |

760 |

8,5 x 10-6 |

15,3 x 10-6 |

|

1600 |

871 |

8,8 x 10-6 |

15,8 x 10-6 |

|

1700 |

927 |

9,0 x 10-6 |

16,2 x 10-6 |

Proprietà meccaniche

Valori tipici a 68°F (20°C)

|

Snervamento |

Trazione finale |

Allungamento |

Durezza |

||

|

psi (min.) |

(MPa) |

psi (min.) |

(MPa) |

% (min.) |

(massimo) |

|

65,000 |

448 |

125,000 |

862 |

50 |

200 Brinell |

Resistenza alla corrosione

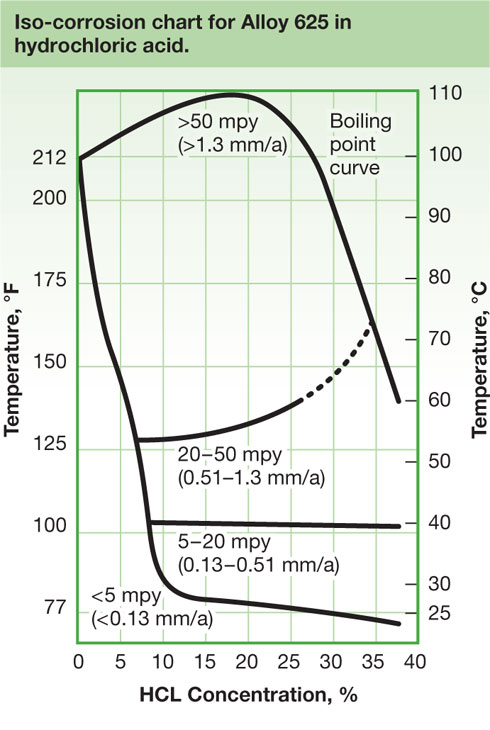

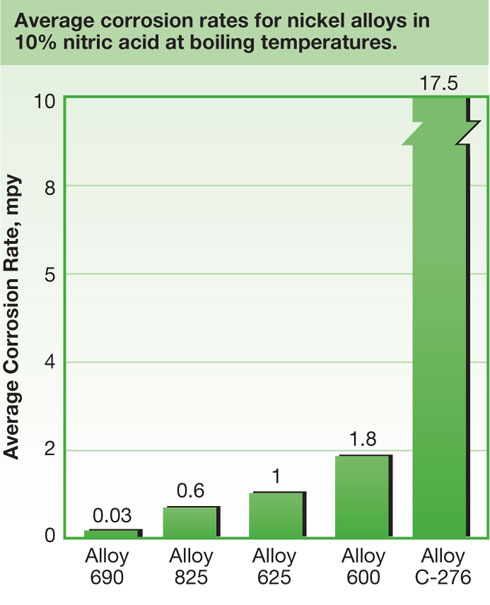

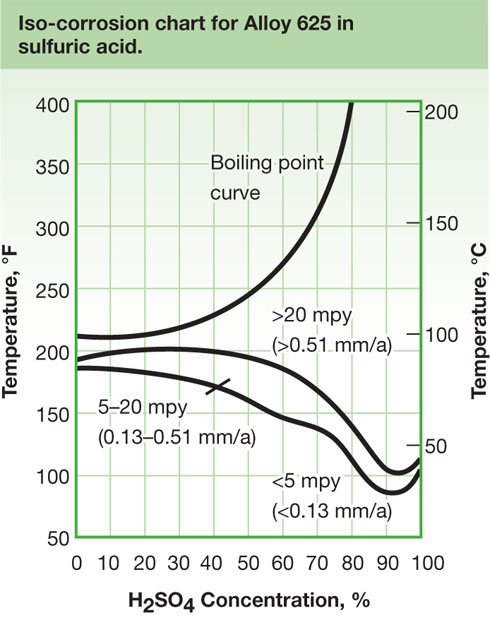

La composizione chimica altamente legata della lega 625 offre un'eccezionale resistenza alla corrosione in vari ambienti fortemente corrosivi. Ecco alcuni punti chiave sulla resistenza alla corrosione della lega 625: Immunità agli attacchi in condizioni miti: la lega 625 è praticamente immune agli attacchi in condizioni miti come l'atmosfera, l'acqua dolce e marina, i sali neutri e le soluzioni alcaline. Il nichel e il cromo nella lega contribuiscono alla sua resistenza alle soluzioni ossidanti. La combinazione di nichel e molibdeno offre resistenza in ambienti non ossidanti. Resistenza alla vaiolatura e alla corrosione interstiziale: la lega 625 è resistente alla corrosione per vaiolatura, che è una corrosione localizzata che può causare piccoli fori o buche nella superficie del materiale. Resiste anche alla corrosione interstiziale, che si verifica in spazi ristretti o fessure. Prevenzione delle fessurazioni intergranulari: il niobio, presente nella lega 625, funge da stabilizzante durante la saldatura, prevenendo le fessurazioni intergranulari. Durante la saldatura possono verificarsi cricche intergranulari lungo i bordi dei grani metallici. Immunità alla tensocorrosione da cloruro: l'alto contenuto di nichel della lega 625 la rende praticamente immune alla tensocorrosione da cloruro. La tensocorrosione da cloruro è un tipo di corrosione che si verifica in presenza di cloruri e sollecitazioni di trazione. Resistenza agli acidi minerali, agli alcali e agli acidi organici: la lega 625 resiste all'attacco di acidi minerali come gli acidi cloridrico, nitrico, fosforico e solforico. Mostra inoltre resistenza agli alcali e agli acidi organici sia in condizioni ossidanti che riducenti.

La resistenza alla corrosione della lega 625 ne consente l'utilizzo in un'ampia gamma di applicazioni in cui è prevista l'esposizione ad ambienti difficili e sostanze corrosive. Tuttavia, è importante considerare condizioni operative specifiche e consultare ingegneri dei materiali o produttori di leghe per garantire l'idoneità della lega per una particolare applicazione.

|

Lega |

Tasso di corrosione |

|

|

|

in manicole |

mm/a |

|

Lega 825 |

7.9 |

0.2 |

|

Nichel 200 |

10.3-10.5 |

0.26-0.27 |

|

Lega 400 |

1.5-2.7 |

0.038-0.068 |

|

Lega 600 |

10.0 |

0.25 |

|

Lega G-3 |

1.8-2.1 |

0.046-0.05 |

|

Lega 625 |

6.8-7.8 |

0.17-0.19 |

|

Lega C-276 |

2.8-2.9 |

0.07-0.074 |

Resistenza alla corrosione delle leghe di nichel in quattro prove di 24 ore in acido acetico bollente

|

Lega |

Acido acetico |

Tasso di corrosione/erosione |

|

|

in manicole |

mm/a |

||

|

Lega 825 |

10% |

0.60-0.63 |

0.0152-0.160 |

|

Lega 625 |

10% |

0.39-0.77 |

0.01-0.19 |

|

Lega C-276 |

10% |

0.41-0.45 |

0.011-0.0114 |

|

Lega 686 |

80% |

<0,1* |

<0,01* |

Resistenza delle leghe di nichel all'attacco da urto da parte dell'acqua di mare a 150 ft/sec (45,7 m/s)

|

Lega |

Tasso di corrosione/erosione |

|

|

|

in manicole |

mm/a |

|

Lega 625 |

Niente |

Niente |

|

Lega 825 |

0.3 |

0.008 |

|

Lega K-500 |

0.04 |

0.01 |

|

Lega 400 |

1.5-2.7 |

0.038-0.068 |

|

Lega 600 |

0.4 |

0.01 |

|

Nichel 200 |

40 |

1.0 |

Il numero PREN comparativo per la lega 625 è mostrato nella tabella seguente.

Numeri di equivalenza della resistenza alla vaiolatura (PREN) per leghe resistenti alla corrosione

|

Lega |

Ni |

Cr |

Mo |

W |

Nb |

N |

PREN |

|

Acciaio inossidabile 316 |

12 |

17 |

2.2 |

— |

— |

— |

20.4 |

|

Acciaio inossidabile 317 |

13 |

18 |

3.8 |

— |

— |

— |

23.7 |

|

Lega 825 |

42 |

21.5 |

3 |

— |

— |

— |

26.0 |

|

Lega 864 |

34 |

21 |

4.3 |

— |

— |

— |

27.4 |

|

Lega G-3 |

44 |

22 |

7 |

— |

— |

— |

32.5 |

|

Lega 625 |

62 |

22 |

9 |

— |

3.5 |

— |

40.8 |

|

Lega C-276 |

58 |

16 |

16 |

3.5 |

— |

— |

45.2 |

|

Lega 622 |

60 |

20.5 |

14 |

3.5 |

— |

— |

46.8 |

|

SSC-6MO |

24 |

21 |

6.2 |

— |

— |

0.22 |

48.0 |

|

Lega 686 |

58 |

20.5 |

16.3 |

3.5 |

— |

— |

50.8 |

Resistenza all'ossidazione

La resistenza all'ossidazione e all'incrostazione della lega 625 è superiore a una serie di acciai inossidabili austenitici resistenti al calore come 304, 309, 310 e 347 fino a 1800 °F (982 °C) e in condizioni di riscaldamento e raffreddamento ciclico. Al di sopra dei 1800°F (982°C), il ridimensionamento può diventare un fattore restrittivo in servizio.

Dati di fabbricazione

La lega 625 può essere facilmente saldata e lavorata secondo le pratiche di fabbricazione standard dell'officina, tuttavia, a causa dell'elevata resistenza della lega, resiste alla deformazione a temperature di lavoro a caldo.

Formatura a caldo

L'intervallo di temperatura di lavoro a caldo per la lega 625 è 1650 – 2150°F (900 – 1177°C). I lavori pesanti devono avvenire il più vicino possibile a 2150°F (1177°C), mentre i lavori più leggeri possono avvenire fino a 1700°F (927°C). La lavorazione a caldo dovrebbe avvenire in riduzioni uniformi per evitare la struttura del grano duplex

La lega 400 è facilmente lavorabile a freddo con praticamente tutti i metodi di fabbricazione a freddo. La lavorazione a freddo deve essere eseguita su materiale ricotto. La lega ha un tasso di incrudimento leggermente superiore rispetto all'acciaio al carbonio, ma non così alto come l'acciaio inossidabile 304.

Formatura a freddo

La lega 625 può essere formata a freddo secondo le pratiche di fabbricazione standard dell'officina. La lega deve essere allo stato ricotto. I tassi di incrudimento sono superiori a quelli degli acciai inossidabili austenitici.

Saldatura

La lega 625 può essere facilmente saldata con la maggior parte dei processi standard, tra cui GTAW (TIG), PLASMA, GMAW (MIG/MAG), SAW e SMAW (MMA). Non è necessario un trattamento termico post-saldatura. La spazzolatura con una spazzola metallica in acciaio inossidabile dopo la saldatura rimuoverà la tinta termica e produrrà una superficie che non richiede ulteriore decapaggio.

Lavorazione a macchina

La lega 625 deve essere preferibilmente lavorata allo stato ricotto. Poiché la lega 625 è soggetta a incrudimento, è necessario utilizzare solo velocità di taglio basse e l'utensile da taglio deve essere sempre innestato. Un'adeguata profondità di taglio è necessaria per evitare il contatto con la zona incrudita precedentemente formata.